Der Begriff Reverse Engineering bezeichnet einen Produktentwicklungsansatz bei welchem das Produkt als solches schon existiert. Es geht also um ein Kopieren. Diesen Begriff hab ich schon einige Male gegenüber meinen Studis erwähnt: bei Vorlesungen, bei der Vorstellung von Rapid Prototyping Technologien, bei Prüfungen. Nun – so richtig angewendet hab ich dieses Konzept noch nicht – jedenfalls bis jetzt.

In unserer Familie steht an erster Stelle der Essensgerichte Pasta. Dazu brauchts einen Topf. Und bei diesem Topf ist uns ein Kunststoffgriff gebrochen. Der Topf an und für sich ist so gesehen noch funktionsfähig – einzig der Kunststoffgriff auf einer Seite ist nun nicht mehr vorhanden. Übrig geblieben ist ein metallischer Bügel – ein dünnes Blech. Wie Metalle hald so sind, leitet dieses Bügel die Wärme des Topfes hervorragend. Um nun das System zu verwenden, braucht es einen Topfladen. Geht natürlich – Userfriendly ist es nicht.

In einer kreativen Sekunde dachte ich an das Konzept Reverse Engineering – beim Nudelnkochen. Man könnte den intakten Griff doch digitalisieren und anschließend mittels 3D-Druck duplizieren. Gesagt getan, intakten Griff demontiert und eingescannt. Nun, scannen geht super, aber nur bei hellen Oberflächen. Ein schwarzer Griff lässt sich mit unserem System (HP 3D Structured Light Scanner Pro S3) nicht einscannen. Der Scanner verwendet ein Raster bestehend aus schwarzen und weißen Streifen. Damit erkennt die Software die Kontur. Bei einem komplett schwarzen Objekt ist der weiße (helle) Streifen für die Kamera nicht sichtbar. Um dieses Problem zu lösen, hab ich den Griff weiß lackiert. Der verwendete Lack war von permanenter Natur – heißt für mich, dass zwei Griffe fällig sind.

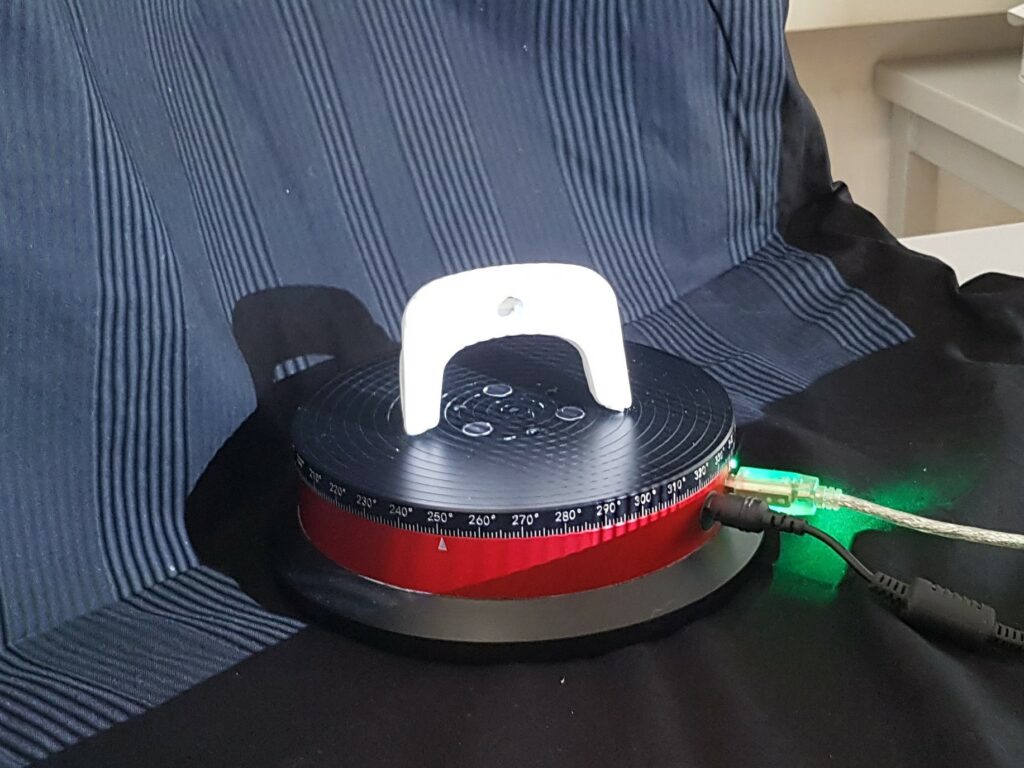

Der weiße Griff wurde nun mit dem Scanner digitalisiert. Im Vorfeld erfolgte eine Kalibrierung des Scansystems. Mit der Kalibrierung kann (im Otpimalfall) ein nachträgliches Skalieren zur Anpassung des Scans an die realen Dimensionen entfallen. Für den Scanvorgang platzierte ich den Griff auf einem Drehteller. Der Drehteller wird von der Scansoftware angesteuert. Der Scanvorgang läuft nun folgendermaßen ab:

- Drehteller dreht sich um 5° (dieser Wert wird vom Operator vorgegeben)

- Kamerasystem nimm aus dieser Perspektive eine Punktewolke auf

- Drehteller drecht sich um 5°

- Kamerasystem nimmt aus dieser Perspektive eine Punktwolke auf

- Scansoftware gleicht den Scan mit dem vorherigen Scan ab und richtete den neuen Scan dementsprechend aus

- Drehteller dreht sich um 5°

Dann wiederholen sich die Schritte bis final das Objekt von jedem Blinkwinkel gescannt wurde. Das Resultat kann sich sehen lassen.

Bei genauerer Betrachtung fallen einem die Löcher im Objekt auf. Diese Hinterschneidungen können beim Einscannen nicht erfasst werden. Die Scansoftware kann nur optisch sichtbare Oberflächen einscannen. Hinterschneidungen sieht der Scanner einfach nicht. Eine mögliche Lösung dieses Problem ist eine Neuplatzierung des Objekts. Eine weitere Option wären freie Scans ohne Drehteller. Diese Scans müssen dann von Hand (mit Softwareunterstützung) an den bereits existierenden Scans ausgerichtet werden. Für meine Anwendung verzichtete ich auf zusätzlich freie Scans. Die Scans aus den beiden unterschiedlichen Positionierungen verwendete ich weiter für den Reverse Engineering Prozess.

Im nächsten Schritt wurden beide Scanns bereinigt das heißt Artefakte vom Scanvorgang mussten entfernt werden. Da ist die Scansoftware so richtig benutzerfreundlich. Die Markierung der zu löschenden Bereich erfolgt in der momentanen Ansicht, dabei werden alle markierten Bereiche perpsektivisch nach hinten mit markiert. Ein paar Klicks später, und die Scans waren soweit sauber.

Aus der Punktewolke entstand im nächsten Schritt ein Volumenkörper. Dabei können Parameter in der Scansoftware das Ergebnis optimieren. Beim zweiten Scan erzeugte dieser Vorgang eine bauchige Oberfläche auf der Unterseite des Griffs. War zwar nicht gewollt, könnte aber durchaus von Vorteil sein. Die fertigen Volumenkörper wurden im letzten Schritt als .stl Datei exportiert. Obwohl ich mit digitaler Nachbearbeitung gerechnet habe, wurde ich an dieser Stelle leider entäuscht (ironisch gemeint).

Die exportieren stl Dateien wurden straight-forward in die 3D-Drucker Software (Cura) importiert. Das slicen – also die Umwandlung der geometrischen Parameter in maschinenlesbaren Code – erfolgte unproblematisch und mit wenig Spannung. Fertig gesliced, an den Drucker gesendet, gestartet und fertig.

Über die Farbe lässt sich bekanntermaßen streiten… Was mich positiv überrascht hat, war die Tatsache, dass die Halter perfekt gepasst haben. Keine Skalierung beim Drucken war notwendig – einziges Problem: bei den originalen Haltern war eine Schraube welche diese am Bügel fixierte… Guter Rat also teuer, oder?

Nöööö 🙂 Die Lösung war: Heißkleberpistole und Zwischenraum ausfüllen. Gesagt, getan. Hier das Resultat:

Ja. Der kleine Designer in euch steigt auf die Barrikaden. Im Fokus steht hier (leider) die Zweckmäßigkeit, und diese ist gegeben. Voila! So geht also Reverse Engineering. Was am längsten gedauert hat? Naja, das Schreiben dieses Posts 🙂